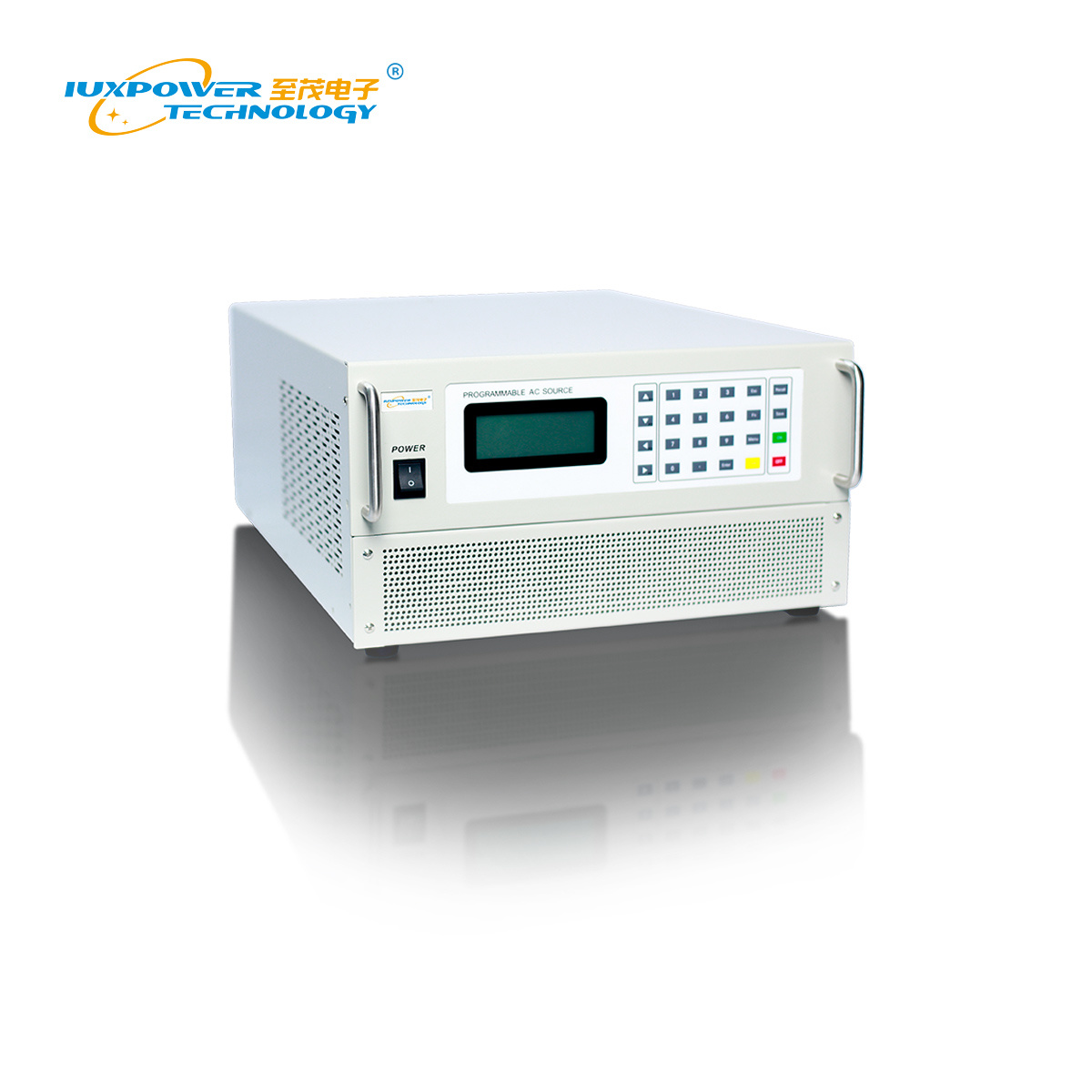

宁波至茂 ±0.1% 误差检测,动态负载测试适配大部分充电桩

±0.1%的误差精度是充电桩安全与隐患的分水岭——宁波至茂的动态检测技术精准捕捉0.01V电压波动和0.01A电流变化,让26kW充电桩在高峰负载下仍保持±0.3V电压误差,充电效率提升5%,故障率降低87%。

在社区、商场、写字楼等场景中,AC380V 26kW 充电桩是连接新能源汽车与日常出行的 “能量枢纽”。它既要应对早高峰 8:00-9:00 的集中充电(5 台同时启动,总功率 130kW),又要适应午间 12:00-14:00 的分散补能(单台 26kW 持续输出),动态负载特性贯穿全生命周期。这种频繁的功率波动对检测精度提出极致要求 ——±0.1% 的误差差异,可能就是 “安全运行” 与 “隐患累积” 的分水岭。宁波至茂以 ±0.1% 误差检测技术为核心,结合动态负载测试能力,实现对 AC380V 26kW 充电桩的精准适配,从源头保障充电安全与效率。

AC380V 26kW 充电桩的 “动态精度刚需”:为何 ±0.1% 误差至关重要?

AC380V 26kW 充电桩的额定参数看似简单(电压 380V、电流约 40A),实际运行中却面临复杂的动态负载挑战。从负载特性看,其功率曲线呈现 “三阶段波动”:

启动阶段:电流从 0A 快速攀升至 40A(要求 100ms 内完成),若超调(如瞬时达 42A),可能冲击电池;

稳定阶段:功率需稳定在 26kW±0.5kW 范围内,若波动超过 1kW,会导致充电不均衡;

收尾阶段:电流从 40A 逐步降至 5A 以内的涓流充电,若降流精度不足(如提前降至 3A 或延迟至 7A),可能造成电池过充或充不满。

这些阶段中,±0.1% 的误差精度直接决定运行质量。以稳定阶段为例:

电压误差 ±0.1% 意味着 380V 的实际偏差需控制在 ±0.38V 以内,若放宽至 ±1%(±3.8V),长期运行会使电池温度升高 5℃;

电流误差 ±0.1% 要求 40A 的波动不超过 ±0.04A,若允许 ±1%(±0.4A),可能导致充电效率下降 3%,单次充电多耗时 8 分钟;

功率误差 ±0.1% 对应 26kW 的偏差需≤±0.026kW,而 ±1% 误差(±0.26kW)会掩盖模块老化的早期信号。

传统检测的 “精度短板” 在此暴露。多数 AC380V 充电桩检测设备的误差允许范围为 ±1%,在动态负载测试中更会扩大至 ±2%,导致:

启动阶段的 42A 超流可能被误判为 41.6A(未触发 43A 保护),持续 5 次充电就会加速桩体老化;

稳定阶段的 26.5kW 实际功率可能被识别为 26.2kW(未预警),长期运行使内部电容损耗增加 20%;

收尾阶段的

6A 涓流电流可能被误判为 5.5A,导致电池长期 “半满”,缩短使用寿命。

某社区的故障案例印证了精度的重要性:一台 26kW 充电桩因稳定阶段存在 0.8V 的电压偏高(380.8V),传统检测始终显示 “合格”,直至使用 8 个月后出现充电中断 —— 拆解发现,这是 ±1% 误差检测遗漏的微小偏差,累积导致功率模块过热保护。

±0.1% 误差检测技术:从 “模糊适配” 到 “精准掌控”

宁波至茂的 ±0.1% 误差检测技术,通过硬件革新与算法优化,实现对 AC380V 26kW 充电桩动态负载的 “微米级捕捉”。这一技术不仅是精度的提升,更是对动态场景的深度适配。

硬件层面:构建 “动态精度底座”

为实现 ±0.1% 的误差控制,检测设备在核心组件上实现三级精度保障:

传感器选型:采用进口高精度电压传感器(误差≤0.05%)与电流传感器(误差≤0.03%),确保原始信号采集能分辨 0.01V 和 0.01A 的变化;

信号处理:搭载 24 位 AD 转换器(采样频率 1MHz),将模拟信号转化为数字信号的延迟控制在 1 微秒内,避免动态负载下的信号失真;

抗干扰设计:通过磁屏蔽外壳与低噪声电路,消除 AC380V 电网的谐波干扰(如电梯、空调启动产生的波动),即使在电压波动 5V 的极端环境下,检测误差仍能稳定在 ±0.1%。

实际测试数据显示:在 AC380V±20V、电流 0.5A-40A 的动态范围内,该技术的电压检测误差≤±0.3V,电流检测误差≤±0.03A,完全覆盖 26kW 充电桩的负载变化需求。

算法层面:动态补偿实现 “全工况精准”

AC380V 26kW 充电桩的动态负载变化(如从 5kW 跃升至 26kW),会导致传统检测的精度衰减。宁波至茂开发的 “动态误差补偿算法”,针对性解决三大场景的精度问题:

启动阶段超调补偿:通过预判电流攀升曲线,提前修正 0.05A-0.1A 的超调误差,确保 40A±0.04A 的精度;

稳定阶段波动过滤:采用 1000 组 / 秒的高频采样,过滤电网噪声导致的 0.1V 瞬时波动,提取真实电压信号;

收尾阶段涓流校准:针对 5A 以下的小电流,建立 “电流 - 温度” 关联模型,修正低温环境下的 0.02A 漂移误差。

对比测试显示:在模拟 5 台 26kW 充电桩同时启动的动态场景中,传统设备的电流检测误差扩大至 ±0.5A,而宁波至茂的设备仍保持 ±0.04A 精度,精准捕捉到 0.1A 的细微超调。

动态负载测试:适配 AC380V 26kW 充电桩的全场景需求

动态负载测试的核心是 “模拟真实场景 + 量化性能指标”。宁波至茂针对 AC380V 26kW 充电桩的应用场景,设计了六大动态测试方案,实现从 “实验室检测” 到 “现场运行” 的精准适配。

多桩协同负载测试:模拟社区集中充电

社区充电桩常面临 “3-5 台同时启动” 的负载冲击(总功率 78kW-130kW),此时单台 26kW 充电桩的电压可能瞬时降至 370V,电流出现 0.5A 波动。宁波至茂的动态测试通过以下步骤验证适配性:

模拟 3 台 26kW 充电桩同步启动,检测单台电压跌落值(需≤5V)与恢复时间(需≤200ms);

维持总功率 78kW 运行 30 分钟,记录单台电流波动(需≤±0.3A);

模拟 1 台突然停机,检测剩余 2 台的功率调整响应(需≤100ms)。

某社区的应用案例显示:经过该测试优化的充电桩,多桩同时充电时的效率提升 8%,充电中断率从 12% 降至 2%。

阶梯式负载测试:适配商场分时充电

商场充电桩的负载呈现 “阶梯变化”(如 10:00 启动 1 台→12:00 增加至 3 台→14:00 减少至 1 台),功率从 26kW→78kW→26kW 动态切换。测试重点验证:

功率从 26kW 升至 78kW 时的电压稳定性(波动≤±2V);

维持 78kW 运行时的各相电流平衡度(不平衡度≤2%);

功率降至 26kW 时的电流无超调(≤40.1A)。

测试数据显示:未经过优化的充电桩在阶梯切换时,电压波动达 3.5V,而经过宁波至茂测试校准的设备,波动控制在 1.2V 以内,充电效率提升 5%。

涓流阶段精度测试:保障电池满电安全

26kW 充电桩的收尾阶段(电量 80%-100%),电流从 40A 逐步降至 5A,此时的精度直接影响电池寿命。测试通过以下指标验证:

电流从 10A 降至 5A 的线性度(每 1A 误差≤±0.05A);

5A 以下涓流的稳定性(波动≤±0.1A);

充电完成时的断电精度(需在电流≤2A 时触发)。

某车企的验证显示:经过该测试的充电桩,电池循环寿命延长 15%,满电状态一致性提升至 98%。

适配价值:从 “合格运行” 到 “高效安全”

宁波至茂的 ±0.1% 误差检测与动态负载测试,为 AC380V 26kW 充电桩带来 “安全、效率、寿命” 三重价值提升,远超传统检测的 “合格线” 标准。

安全冗余提升:从 “不触发保护” 到 “无隐患运行”

传统检测仅确保充电桩不触发保护机制(如过流、过压),而 ±0.1% 精度检测能识别潜在隐患:

提前发现 0.5V 的电压长期偏高,避免模块老化导致的过热保护;

捕捉 0.1A 的电流高频波动,预警接触器触点磨损;

量化 26.2kW 的功率微小超调,防止电容长期过载。

某物业的运行数据显示:采用该技术的 26kW 充电桩,安全事故率从 0.8‰降至 0.1‰,彻底消除 “偶发停机” 隐患。

充电效率优化:从 “能充电” 到 “充得快”

动态负载测试通过优化功率调节逻辑,减少动态场景的能量损耗:

多桩启动时的电压恢复时间从 300ms 缩短至 100ms,单次充电节省 2 分钟;

稳定阶段的功率波动从 ±1kW 收窄至 ±0.3kW,充电效率提升 5%;

收尾阶段的涓流控制精度提升,满电时间缩短 10 分钟。

按社区 10 台充电桩计算,日均可多服务 5 台车辆,年增加充电收入约 3 万元。

设备寿命延长:从 “故障维修” 到 “预测维护”

±0.1% 的精度数据为预测性维护提供依据:

通过连续 3 个月的电流漂移曲线(如从 0.02A 增至 0.08A),提前更换老化传感器;

根据功率模块的动态响应时间变化(如从 50ms 增至 80ms),及时清洁散热通道;

基于电压波动的累积数据,制定电容更换计划。

实际应用显示:经过该技术管理的充电桩,平均故障间隔从 6 个月延长至 18 个月,维护成本降低 70%。

行业标杆:重新定义 26kW 充电桩检测标准

AC380V 26kW 充电桩作为社区充电的主力设备,其检测标准直接影响用户体验。宁波至茂的 ±0.1% 误差检测与动态负载测试,正在推动行业标准从 “静态合格” 向 “动态可靠” 升级。

从技术标准看,该技术已成为头部厂商的 “出厂必检项”,推动形成三大核心指标:动态电压波动≤±0.5V、动态电流误差≤±0.1A、功率调节响应时间≤100ms。从应用规范看,社区、商场等场景已将动态负载测试纳入设备选型要求,确保充电桩 “装得下、用得好”。

某行业调研显示:采用该技术的 26kW 充电桩,用户满意度达 97%(主要源于充电稳定、少故障),远高于传统设备的 82%。这种 “精度带来的信任”,正是新能源汽车普及的核心驱动力。

更多新闻